TORNA ALLA PAGINA INIZIALE DEL CENTRO STUDI GALILEO PER ULTERIORI INFORMAZIONI

LA MANUTENZIONE DELLE CELLE FRIGORIFEREAndre' Gac

Direttore Onorario Institut International du Froid

Presidente Onorario Association Francaise du FroidIl funzionamento corretto di una cella frigorifera dipende in gran parte dal modo in cui viene impiegata e dalla manutenzione delle sue attrezzature.

In questo articolo si daranno le direttive generali, tenendo presente che, per le attrezzature di tipo industriale, i responsabili dello stoccaggio delle derrate e dei macchinari dovranno avere una formazione integrativa sia teorica sia pratica.

USO CORRETTO DELLE CELLE FRIGORIFERE

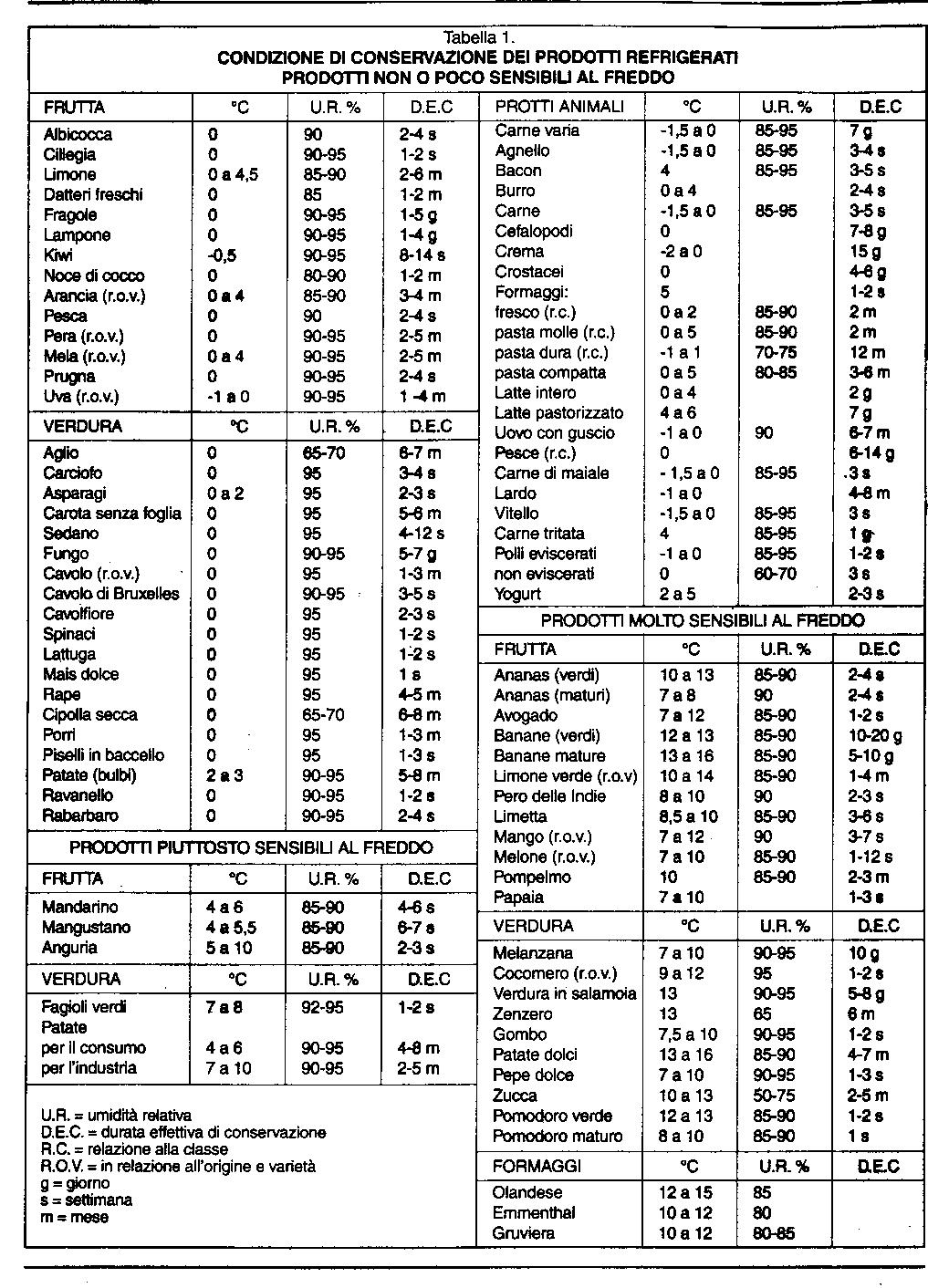

Per ogni prodotto, soprattutto per i prodotti vegetali, e' necessario che la temperatura del deposito assicuri una conservazione commerciale sufficientemente lunga e non sia dannosa alle derrate. Vi potranno essere utili le informazioni date nella tabella 1.

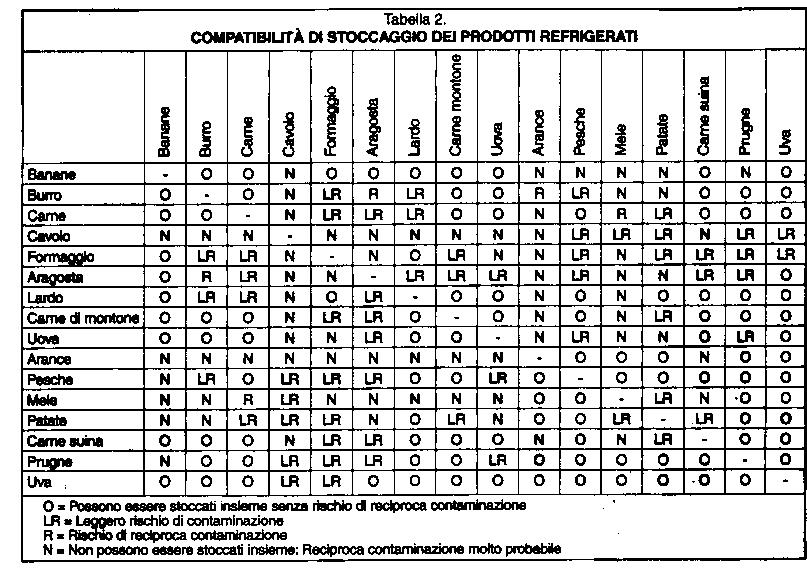

Per i prodotti refrigerati, l'ideale sarebbe poter immagazzinare un solo tipo di prodotto per cella ma, non essendo questa raccomandazione realizzabile sul piano pratico, e' possibile immagazzinare insieme prodotti che abbiano la stessa temperatura e le stesse caratteristiche di conservazione (riguardo alle verdure e' buona norma non mescolare verdure con diverse caratteristiche di conservazione). La tabella 2 presenta le "incompatibilita' di conservazione" di un certo numero di derrate refrigerate.

l prodotti surgelati e i prodotti congelati, che oggi vengono imballati per essere protetti dalla polvere, dalla perdita di massa e dall'ossidazione, possono essere immagazzinati insieme nella stessa cella frigorifera ad una temperatura che varia dai -18C ai -20C. Solo alcuni prodotti, conservati sotto sale, hanno un comportamento migliore a -10C che non a -20C.

Il controllo delle condizioni delle scorte deve essere fatto con una regolarit che dipende dalle caratteristiche di conservazione di ogni tipo di derrata. Il controllo consister nel determinare le perdite di massa, nell'esaminare le condizioni igieniche delle scorte, poste in luoghi diversi, rinnovare l'aria ogni volta che se ne presenti la necessit. All'inizio e' meglio immettere sul mercato le scorte meno recenti, seguendo il principio: "il primo ad entrare, il primo ad uscire".

L'immagazzinamento nelle celle frigorifere deve essere fatto in modo che costituisca un insieme omogeneo di pile, ordinate perpendicolarmente al senso di circolazione dell'aria.

E' molto importante non superare l'altezza massima d'immagazzinaggio, che e', di solito, pari alla distanza che intercorre dal pavimento alla parte inferiore del generatore, dei ventilatori della o delle celle.

Le raccomandazioni relative alla limitazione delle perdite di massa delle derrate refrigerate non hanno la stessa validita' per i prodotti congelati, soprattutto se questi ultimi sono protetti correttamente con un involucro a tenuta stagna, di quanto ne abbiano per quelli refrigerati.

Tuttavia, qualunque sia la temperatura, e' molto importante che le porte siano aperte solo durante il tempo necessario al trasferimento delle derrate o alla manutenzione. Ad ogni apertura di porta si produce, infatti, un certo scambio per convezione tra l'atmosfera esterna e quella interna, dando luogo ad un accrescimento del bilancio frigorifero e ad un deposito molto rapido di brina sull'evaporatore. E' la ragione per cui, nei magazzini industriali, soprattutto quelli con prodotti congelati, si usano spesso porte telecomandate e si protegge l'apertura con una striscia di plastica flessibile. E' necessario, comunque, ricordare agli addetti alla manutenzione e ai responsabili delle celle frigorifere di tenere ovviamente le porte chiuse.

Le celle frigorifere devono essere pulite in modo da assicurare l'igiene. Le seguenti raccomandazioni vi potranno essere utili:

- la cella frigorifera, prima di essere usata per la prima volta, deve essere lavata con acqua calda e detersivo e risciacquata con cura con acqua calda. Bisogna prestare attenzione ad asciugare completamente l'acqua usata per lavare e risciacquare. La cella, a questo punto, puo' essere messa in esercizio ed e' possibile mettervi le derrate. Per i locali a bassa temperatura l'immagazzinaggio viene effettuato solo dopo un preraffreddamento fino alla temperatura di conservazione.

- I bancali e i contenitori della merce immagazzinata devono essere lavati ogni quattro mesi, e all'inizio del periodo di immagazzinamento (quando c'e' una raccolta annuale) con una soluzione di carbonato di sodio (4%) per poi essere risciacquati con una pompa e asciugati al sole.

- Le celle vuote devono essere disinfettate per 48 ore con della formaldeide (1 cm3 per ogni m3 contenuta in uno "scaldavivande") o con dello zolfo (2,5 g/m3), almeno due volte l'anno per celle frigorifere e, in quelle utilizzate per prodotti surgelati quando vengono svuotate. Dopo la disinfezione e' necessario ventilarla aprendo le porte e usando il dispositivo atto a cambiare l'aria, se ce n'e' uno. Le pareti possono essere disinfettate spruzzando una soluzione acquosa di cloruro di calcio e solfato di rame (2%).

- Le celle che hanno custodito frutta o verdura dall'odore persistente dovrebbero essere deodorizzate grazie al lavaggio con acqua calda e detersivo, ventilate e infine spruzzate con una soluzione che contiene sali di ammonio.

La frequenza delle operazioni di pulizia dipende dalla temperatura di conservazione e dal tipo di prodotto. In generale, per le derrate refrigerate, la pulizia delle celle frigorifere deve essere fatta almeno una volta alla settimana per i prodotti piu' facilmente deteriorabili, come il pesce, la carne o il latte, e una volta ogni 2 o 3 settimane per gli altri prodotti ed ogni volta che la cella sia vuota; per le derrate congelate o surgelate, bisogna effettuare la pulizia ogni 4-6 mesi.

La condizione delle pareti isotermiche interne deve essere controllata periodicamente e le riparazioni devono essere portate a termine senza indugio, soprattutto bisogna controllare le guarnizioni e i nastri in plastica delle porte.

FUNZIONAMENTO E MANUTENZIONE DEI REFRIGERATORI

Il fornitore-installatore frigorista dovrebbe fornire una guida che illustri il funzionamento e la manutenzione del refrigeratore, da presentare a coloro che abbiano acquisito la competenza necessaria e siano ben informati sugli eventuali pericoli (soprattutto quando l'impianto e' ad ammoniaca).

Inoltre, si raccomanda al proprietario di promuovere la formazione del personale, facendolo assistere al montaggio e alla messa in funzione dell'impianto. Se questo personale rivela di non avere una conoscenza corretta del funzionamento dei refrigeratori, si consiglia di fargli seguire un corso di formazione.

MANUTENZIONE DEL CIRCUITO FRIGORIFERO

Una delle cause di disfunzione del frigorigeno puo' essere la progressiva contaminazione. Avendo la contaminazione del circuito delle gravi conseguenze, e' importante avere presente quali siano le cause, quali possano essere i rischi e i lavori di manutenzione da effettuare.

I principali contaminanti sono:

- particelle di materiale limato e tutti i frammenti non rimossi dopo l'assemblaggio (gocce causate dalla saldatura a fuoco, scorie dovute a saldature e alla lavorazione del metallo) o dovute ad un guasto (rottura di un componente). I circuiti devono essere puliti con cura prima che la macchina sia messa in funzione e dopo ogni riparazione. Anche dispositivi quali i filtri devono essere puliti con regolarit.

- aria e gas non condensabili, che causano un aumento anomalo della pressione e della temperatura. E' possibile, soprattutto nei compressori ad ammoniaca, che le valvole del compressore e le "teste" del cilindro si surriscaldino; l'olio del cilindro brucia e forma un deposito e il suo spessore tende ad aumentare. Non essendo piu' le valvole del compressore a tenuta stagna, si forma una "laminazione" del vapore che altera le prestazioni della macchina e tende ad aumentare la temperatura. E' la ragione per cui e' necessario procedere all'eliminazione degli incondensabili non appena si osservino delle anomalie nella pressione o nella temperatura.

- l'umidita', che e' particolarmente dannosa nelle macchine che utilizzano refrigeranti alogenati.

L'acqua ha una triplice azione quando si mescola a questi fluidi: forma degli acidi nel refrigerante, del ghiaccio sulla base delle valvole ad aspirazione, degli idrati che ostruiscono gli orifizi di piccola grandezza (nelle valvole di espansione). Per quanto riguarda gli acidi, essi possono corrodere le pareti interne (soprattutto quelle del compressore e del condensatore), i contatti elettrici dello statore dei compressori ermetici, causando un corto circuito. Si comprende dunque quanto sia importante tenere asciutte le parti della macchina, date le conseguenze che possono risultare da un montaggio fatto senza la dovuta attenzione o da una riparazione portata a termine senza che il filtro sia stato installato.

DOSSIER TECNICO

Il dossier tecnico, redatto dal fornitore-installatore, contiene le seguenti informazioni:

la scheda informativa dell'impianto che indica: nome e indirizzo del produttore - anno di installazione - tipo di gas frigorigeno - pressioni massime durante il funzionamento - quantita' di refrigerante - voltaggio e tensioni di corrente - caratteristiche di funzionamento dell'impianto in tutte le condizioni previste - descrizione e caratteristiche di funzionamento di tutte le componenti - schema dettagliato dei circuiti: del frigorigeno - dei liquidi e gas - diagramma dettagliato delle fonti d'energia e dei sistemi di controllo di sicurezza. - Istruzioni dettagliate relative alla messa in funzione e arresto dell'impianto. - Istruzioni generali sulla manutenzione (con una lista delle operazioni di controllo e loro frequenza). - Per ogni parte dell'impianto, le condizioni specifiche di controllo e precauzioni da osservare proprieta' dei lubrificanti e con quale frequenza operare lo scarico e la ricarica - Una lista completa dei pezzi di ricambio da tenere - un elenco dei guasti piu' probabili e degli interventi da effettuare.

MANUTENZIONE

L'affidabilita' dell'impianto frigorifero dipende dall'attenzione rivolta alla manutenzione, non solo della macchina in se' ma dell'impianto nel suo insieme. La manutenzione dovrebbe essere preventiva e regolare. L'elenco e la frequenza delle operazioni di manutenzione sono presentati, a seconda delle condizioni di funzionamento, nella guida alla manutenzione.

MANUTENZIONE DI ROUTINE

La manutenzione di routine viene fatta durante i periodi di funzionamento effettivo da parte degli addetti alla manutenzione (non necessariamente frigoristi); concerne le seguenti operazioni:

• a seconda dello spessore della brina: sbrinare gli evaporatori

• ogni settimana: controllare il livello dell'olio nella coppa dell'olio del compressore

• ogni tre mesi:

- pulire o sostituire i filtri nei circuiti ad aria o liquido (non quello refrigerante)

- controllare la tensione delle cinghie di trasmissione (ventilatori)

- controllare che le "pulegge" siano ben fissate ai loro assi

- controllare la lubrificazione del motore.

• ogni 6/12 mesi:

- pulire tutti i circuiti a liquido (non quello del refrigerante) dopo averli scaricati completamente, soprattutto quello dell'acqua (del condensatore evaporativo, della torre di raffreddamento ad acqua)

- togliere la polvere dagli scambiatori di raffreddamento dell'aria

- rimuovere le eventuali tracce di ruggine e ridare la vernice

- controllare ed eventualmente riparare le guarnizioni delle porte e gli isolanti

- controllare i ventilatori e i supporti della pompa (non quella del frigorigeno)

- sostituire le cinghie consumate

- controllare i manometri, togliendoli dal circuito; quelli che non indicano la pressione atmosferica devono essere sostituiti

- controllare ed eventualmente calibrare i termometri in un bagno a temperatura fissa (per esempio il ghiaccio in fusione).

MANUTENZIONE SPECIFICA

Questo tipo di manutenzione, fatto da frigoristi professionisti, concerne le seguenti operazioni:

• seguendo la frequenza indicata nella guida alla manutenzione:

- verifica generale delle pressioni delle temperature

- spurgo dell'aria

- controllo della pressione di lubrificazione e spurgo dell'olio (per le macchine ad ammoniaca)

- controllo della tenuta delle guarnizioni di compressori aperti

- sostituzione dell'olio nelle coppe del compressore

- controllo delle condizioni delle valvole del compressore (per compressori a pistoni)

- controllo della tenuta dei bulloni delle teste di biella (per compressori a pistoni)

- controllo del funzionamento del dispositivo di sicurezza

- controllo delle guarnizioni di tenuta dei compressori e delle pompe di circolazione del liquido frigorigeno di tipo aperto

• ogni 6/12 mesi:

- controllare il dispositivo di sicurezza elettrici

- svolgere le operazioni di manutenzione prescritte dalla ditta produttrice del compressore.

DIARIO DELLA MANUTENZIONE

Si raccomanda di tenere un diario della manutenzione sul quale riportare, in inchiostro e giorno per giorno, tutte le operazioni di manutenzione, le constatazioni e le riparazioni. In caso di rotture piu' gravi consultare il frigorista.

CONTRATTO DI MANUTENZIONE

I lavori di manutenzione possono essere eseguiti sotto forma di un "contratto di manutenzione" redatto con un installatore frigorista: quest'ultimo procede su basi contrattuali a tutte le operazioni di controllo solite e alla sostituzione dei pezzi difettosi; inoltre iI frigorista s'impegna ad intervenire molto rapidamente in caso di guasto. Dato che i rischi di guasti per un'installazione controllata regolarmente da parte di un frigorista professionista sono bassi, necessario tenere pochi pezzi di ricambio (ad esempio le valvole solenoidi).

CONTROLLO DEI CRITERI DI FUNZIONAMENTO

A seconda del tipo di installazione e della frequenza indicata nella guida all'installazione, si procede al controllo dei criteri di funzionamento e ci si assicura di non allontanarsi dai punti fissi, definiti dall'installatore.

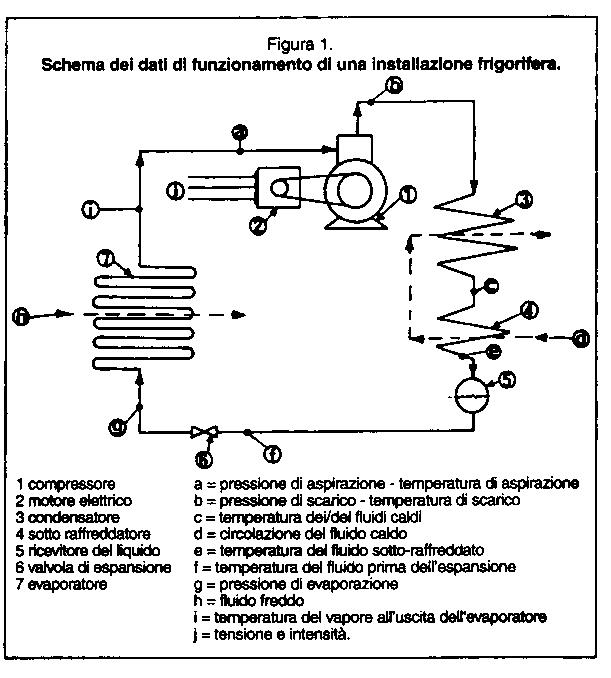

I dati concernenti la macchina frigorifera sono, in generale, quelli elencati nella figura 1, possono essere completati con altre misurazioni (temperatura esterna di alcuni circuiti, tempi di funzionamento, ecc.). A livello informativo, i punti fissi sono, in generale, i seguenti:

- La temperatura di evaporazione e' da 4 a 7C inferiore alla temperatura di uscita dell'aria raffreddata.

- La temperatura di condensazione e' da 4 a 7C superiore alla temperatura di uscita.

- La temperatura di scarico e' inferiore ai 100C per i compressori "a vite" e ai 130C per le altre macchine.

- La temperatura del liquido condensato e' da 3 a 4C superiore alla temperatura di entrata del fluido da scaldare.

INDIVIDUAZIONE DELLE PERDITE

Le perdite di ammoniaca sono facilmente individuabili con acqua saponata. Le perdite di alogenati sono piu' difficili da individuare (assenza di odore). Dato che alcuni fluidi hanno una tensione superficiale debole, e' molto importante procedere con estrema attenzione al controllo delle perdite. Si puo' utilizzare sia una lampada aloide (*), sia un detector elettronico (molto piu' sensibile), sia un rivelatore di perdite (**).

Quando la perdita e' individuata, l'acqua saponata ne permette una localizzazione precisa.

Quando si individua una perdita, necessario bloccarla immediatamente e, se necessario, completare la carica in frigorigeno del circuito.

(*) In presenza di un alogenato, la fiamma di una lampada al metanolo cambia di colore: si sposta lentamente l'estremita' del tubo sui giunti, sulle guarnizioni e si osserva il colore della fiamma:

Nessun cambiamento di colore: non c'e' perdita

Color arancio scuro: leggera perdita

Colore verde: perdita notevole

Colore blu con fumo bianco: perdita molto grande.

Si raccomanda di non fumare durante questa operazione.

(**) Alcuni produttori di frigorigeni aggiungono al fluido un alogenato particolarmente solubile in olio e di colore arancione, a condizione che il circuito racchiuda l'olio.

SPURGO DEI GAS INCONDENSABILI

I gas incondensabili producono una pressione molto elevata (pari alla somma delle pressioni parziali del frigorigeno e dei gas incondensabili) causando un consumo troppo elevato di energia. Devono quindi essere eliminati.

I gas incondensabili si raggruppano dove la pressione e' piu' elevata, la temperatura piu' bassa e la velocita' dei gas piu' lenta, cioe' nel condensatore e nel "ricevitore" di liquido ad alta pressione. A questo scopo le componenti sono munite di una valvola di spurgo. Per un compressore a pistone o a vite, la cui pressione di scarico non e' limitata, lo spurgo viene effettuato in due fasi: la valvola di uscita del liquido dal condensatore o dal "ricevitore" viene chiusa, mentre il compressore continua a funzionare e il liquido refrigerante del condensatore continua a circolare, fino a quando la pressione totale raggiunge un valore prossimo ma inferiore a quello che causa il disinnesto della presa di alta pressione.

Il compressore viene spento e la valvola di scarico viene chiusa se non c'e' una valvola di ritorno.

Quando il condensatore e' completamente freddo (dopo circa un'ora) la valvola di spurgo deve essere aperta rapidamente e ripetutamente. Lo spurgo dei gas incondensabili e' terminato quando, in condizioni di equilibrio, la temperatura di condensazione corrispondente alla pressione letta sul manometro e' pari a quella del fluido refrigerante.

Ogni spurgo causa una certa perdita di refrigerante, senza creare per danni ingenti in quanto questa operazione viene effettuata dopo una riparazione. Se l'installazione funziona frequentemente ad una pressione di evaporazione inferiore alla pressione atmosferica, e' facile che, malgrado le precauzioni prese, l'aria entri nel sistema. In questo caso e' utile disporre di un dispositivo di spurgo automatico. Questo dispositivo consiste in un recipiente attraverso il quale passa la miscela refrigerante-incondensabili. Una serpentina, raffreddata per mezzo dell'espansione del refrigerante, condensa la maggior parte del refrigerante che si espande di nuovo alla pressione di evaporazione, i gas incondensabili vengono espulsi.

CAMBIO DELL'OLIO

Il livello dell'olio della coppa del compressore deve essere controllato con regolarita'. Se e' al di sotto del livello prestabilito e soprattutto se la spia della pressione dell'olio si accende, la coppa deve essere riempita con olio strettamente conforme a quello consigliato dal produttore.

Non si devono usare miscele di oli di marche o qualita' diverse. Il fusto d'olio deve essere aperto solo quando viene utilizzato, soprattutto quando si tratta di una macchina ad alogenati. La coppa non deve mai essere riempita oltre il segno che indica il livello dell'olio perche' si potrebbero creare dei danni meccanici.

Per i compressori alternativi, e se si puo' fermare la macchina, si crea una leggera depressione inferiore alla pressione atmosferica nella coppa chiudendo la valvola di aspirazione. Se non si puo' spegnere il compressore, viene usata una piccola pompa, di solito fornita dal produttore. L'olio viene introdotto attraverso un connettore speciale fissato alla coppa.

GUASTI E ANOMALIE NEL FUNZIONAMENTO

L'affidabilita' di un impianto progettato correttamente dipende dalla regolarit e dalla qualita' dei lavori di manutenzione. Quando vi e' un guasto, un dispositivo di sicurezza puo' fermare la macchina o la macchina stessa puo' presentare delle condizioni anomale di funzionamento (rumori, vibrazioni, ... ). In quest'ultimo caso la macchina deve essere fermata appena ci sia possibile al fine di limitare i danni. Le statistiche dicono che, in generale, i compressori di sostituzione sono meno affidabili di quelli originali e che, in alcuni casi, la frequenza di un cattivo funzionamento e' maggiore.

Infatti, la riattivazione di un circuito, dopo un guasto grave, puo' essere lunga, difficile e delicata (per esempio la presenza di piccolissimi pezzi di metallo nel circuito puo' ostacolare il funzionamento della macchina per parecchie settimane).

Le riparazioni e alcuni lavori di manutenzione devono essere affidati esclusivamente ad operatori che abbiano la competenza necessaria a causa delle particolarita' dei frigorigeni e dei rischi in cui puo' incorrere il personale (nel caso dell'ammoniaca).

E' Ia ragione per cui, si fa la distinzione tra i tecnici meccanici e i tecnici elettricisti addetti alla manutenzione, che non devono intervenire sul circuito del frigorigeno e i frigoristi che hanno la competenza necessaria a procedere a questi interventi. Inoltre, a seconda della natura del frigorigeno, vi sono due tipi di frigoristi, quelli per le macchine ad alogenati e quelli per le macchine ad ammoniaca.

Finora abbiamo parlato di guasti ed inconvenienti di natura frigorifera ad eccezione di quelli di natura elettrica.

ARRESTO DEL COMPRESSORE

L'arresto del compressore da parte di un dispositivo di sicurezza indica che le condizioni di funzionamento sarebbero particolarmente pericolose se si prolungassero.

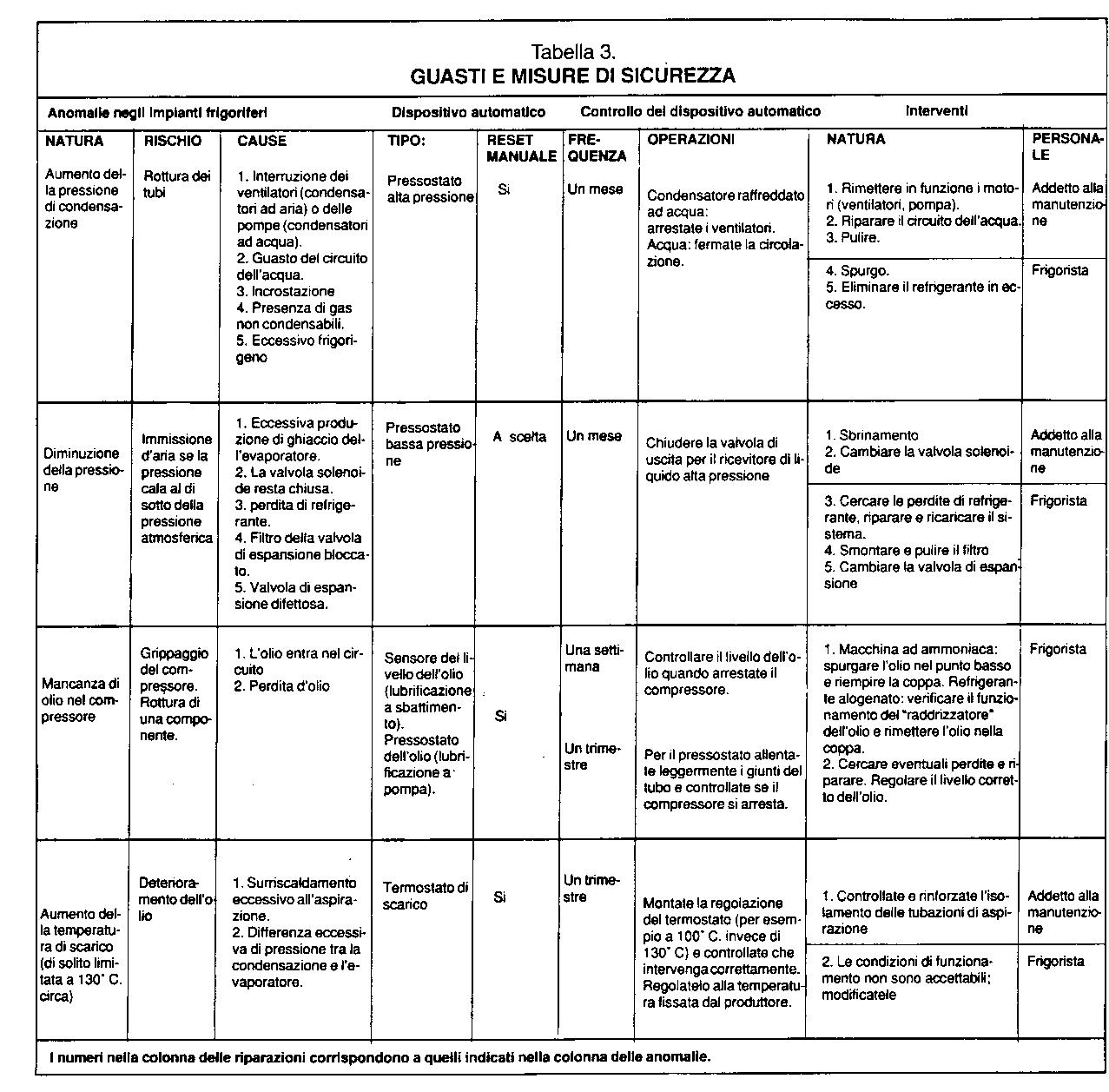

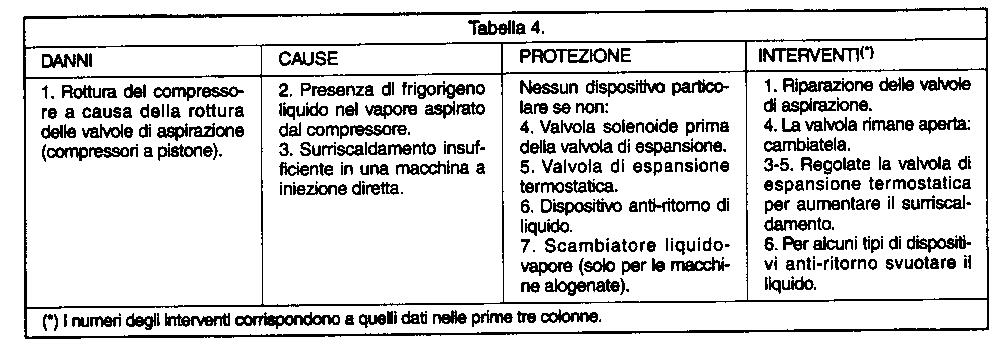

La tabella 3 riassume i guasti principali, la loro causa e le riparazioni da effettuare.

Nella tabella e' presentato anche il dispositivo di sicurezza, insieme alle condizioni e alla frequenza del controllo delle sue condizioni di funzionamento. Per gli inconvenienti controllati dal pressostato a bassa pressione, se quest'ultimo non e' a ricarica manuale, il compressore puo' funzionare a "cicli brevi".

L'addetto ai macchinari deve individuare l'inizio del regime a cicli brevi. Le osservazioni fatte al momento dell'arresto dell'impianto permettono di individuare la causa dell'anomalia e di procedere alla riparazione.

FUNZIONAMENTO ANOMALO DEI COMPRESSORE

Il primo indizio di un funzionamento anomalo del compressore e' il rumore. Le cause di questo rumore possono essere:

mancanza o eccesso di olio;

un incidente meccanico;

un'immissione di fluido liquido (olio o frigorigeno) nel compressore.

Non appena un compressore e' rumoroso, bisogna arrestarlo. Gli incidenti piu' frequenti sono dovuti al trascinamento di olio o di frigorigeno liquido. Nel primo caso si tratta di "ritorno di olio" e nel secondo di "ritorno di liquido" o di "compressione umida".

RITORNO DI OLIO

Il "ritorno di olio" si produce spesso durante l'avvio o un rapido cambiamento delle condizioni di funzionamento del compressore (per esempio dopo lo sbrinamento). E' riconoscibile in quanto provoca un rumore martellante e irregolare all'altezza della testa del cilindro sottoposta a pressioni molto elevate, trasmesse dal liquido. I compressori di solito hanno dei dispositivi mobili che alzano la valvola di scarico del compressore e limitano il danno.

Se non sono provvisti di tale dispositivo, l'estremita' del cilindro si apre distruggendo le valvole del compressore e i loro accessori (molle, ecc ... ).

I pezzi rotti cadono nel cilindro, dove vengono schiacciati, e creano graffi profondi sulle pareti.

Se si tratta di compressori ermetici, i pezzi rotti potrebbero conficcarsi negli avvolgimenti elettrici e causare la distruzione del motore.

La causa del "ritorno di olio" potrebbe essere l'aver riempito troppo la coppa dell'olio o, nel caso degli alogenati, la dissoluzione del fluido quando il compressore viene arrestato.

In questo caso, la miscela si stratifica cosi' che la zona piu' ricca di fluido e' quella alla base della coppa al livello del foro di aspirazione della pompa dell'olio.

Quando il compressore viene avviato, il lubrificante inviato alle parti in movimento e' di scarsa qualita'; inoltre, l'olio subisce una degasificazione a causa di un calo di pressione nella coppa. La miscela di olio e di refrigerante forma una schiuma che svuota la pompa o blocca i fori di lubrificazione.

E' possibile che si formi una miscela di olio e refrigerante anche nel cilindro.

Al di l dei danni meccanici, di cui abbiamo appena parlato, il compressore, benche' scarsamente lubrificato, puo' continuare a funzionare per un certo periodo di tempo, consumandosi molto rapidamente soprattutto intorno ai cuscinetti e alla biella.

Il compressore si surriscalda e inizia a far rumore. Al fine di evitare queste anomalie, l'olio, nella coppa, viene scaldato continuamente durante tutto il periodo di arresto della macchina. Inoltre, per migliorare l'affidabilita' dell'impianto, e' necessario svuotare il circuito a bassa pressione al momento dell'arresto.

Infine, l'olio puo' accumularsi anche nell'evaporatore durante periodi prolungati di funzionamento a potenza ridotta.

E' necessario, in questo caso, misurare con cura il tubo di aspirazione in modo che la velocita' del vapore sia sufficiente ad assicurare il ritorno regolare dell'olio senza essere troppo grande per limitare i cali di pressione.

RITORNO DI LIQUIDO

Un ritorno di liquido (di frigorigeno) provoca la rottura della valvola di aspirazione. E' dunque particolarmente dannoso per i compressori alternativi. Ma potrebbe avere effetti simili a quelli descritti nel paragrafo precedente. Quando una grande quantita' di refrigerante viene aspirata, il liquido, non essendo piu' comprimibile, provoca la rottura di alcune parti meccaniche (valvola, biella, albero a gomiti, ecc ... ).

Il "ritorno di liquido" puo' verificarsi nel compressore, soprattutto quando vi e' troppo liquido refrigerante nell'evaporatore; quando la macchina viene avviata di nuovo, il liquido in eccesso viene improvvisamente aspirato nel compressore, causando un "ritorno" di liquido.

Per evitare questo inconveniente, oltre al dispositivo anti-ritorno, utilizzato come dispositivo di sicurezza, un metodo utile consiste, al termine di un periodo di funzionamento, nello svuotare il piu' possibile la sezione a bassa pressione chiudendo la valvola solenoide, posta al di sopra della valvola di espansione, e nel lasciare che il compressore funzioni fino a che non sia arrestato dall'interruttore a bassa pressione.

Nello stesso modo, se la valvola di espansione termostatica e' troppo grande, tende a pompare a capacita' ridotta; potrebbe quindi lasciar passare temporaneamente una quantita' di liquido che potrebbe causare i danni sopra descritti.

E' dunque consigliabile che le valvole di espansione termostatica abbiano dimensioni leggermente ridotte.

La tabella 4 riassume le condizioni in cui piu' frequentemente si verificano questi inconvenienti e la riparazione da effettuare; riparazioni che possono essere fatte solo dai frigoristi.

REGIME UMIDO

E' spesso causato da:

una carica eccessiva di fluido frigorigeno

regolazione difettosa di una valvola di espansione, comportando un surriscaldamento troppo debole;

livello di liquido troppo elevato in un evaporatone.

Questo fenomeno e' particolarmente importante quando la capacita' termica diminuisce a tal punto che l'evaporatore si riempie di liquido frigorigeno. La conseguenza di una compressione "umida" e' un "flusso" permanente delle superfici a contatto con eliminazione della pellicola d'olio e conseguente usura dei pezzi che si toccano. Il fenomeno si diffonde molto rapidamente perche' i pezzi di metallo consumati entrano nel circuito di lubrificazione e formano con l'olio una miscela abrasiva.

Il compressore raggiunge molto rapidamente una condizione di usura generale senza altre indicazioni se non un aumento progressivo del livello sonoro.