|

|

TORNA ALLA PAGINA INIZIALE CENTRO STUDI GALILEO |

VANTAGGI DEI LUBRIFICANTI SINTETICI NEI SISTEMI DI REFRIGERAZIONE

OPERANTI CON NH

C. Puhl -

Fuchs Europe

D. Curti - Fuch Lubrificant

|

|

TORNA ALLA PAGINA INIZIALE CENTRO STUDI GALILEO |

VANTAGGI DEI LUBRIFICANTI SINTETICI NEI SISTEMI DI REFRIGERAZIONE

OPERANTI CON NH

C. Puhl -

Fuchs Europe

D. Curti - Fuch Lubrificant

Ammoniaca come refrigerante

L'impiego dell'ammoniaca come refrigerante trova notevoli impieghi soprattutto nel settore dell'industria delle bevande, della produzione di alimenti, dell'industria chimica, negli impianti di condizionamento degli edifici e delle navi.

L'ammoniaca presenta molteplici aspetti applicativi:

•

Eccellenti caratteristiche termodinamiche: Elevato COP (Coefficient of Performance)• Bassi costi energetici

• Basso costo del refrigerante

•

Alta temperatura di mandata nei compressori a due stadi (compressori a pistone), grossi radiatori per il raffreddamento dell'olio lubrificante (compressori a vite)• Tossico ed infiammabile: sono necessarie speciali norme sulla sicurezza degli impianti operanti con tale gas

Oli lubrificanti per sistemi operanti con NH

3Possono essere impiegati oli lubrificanti non miscibili con l'ammoniaca, classificati secondo la norma DIN 51503 gruppo KAA. In questi sistemi l'olio lubrificante ritorna nel compressore, scaricato nell'evaporatore.

In alternativa possono essere impiegati oli miscibili con l'ammoniaca, classificati secondo la norma DIN 51503 gruppo KAB. Per esempio i polialchilenglicoli (PAG). L'impiego di tali prodotti, comporta però alcune problematiche:

•

Elevata igroscopicità: può causare problemi di lubrificazione, soprattutto in combinazione con componenti in alluminio• Problemi di usura a causa dell'elevata quantità di NH3 evaporata/disciolta

Viscosità degli oli lubrificanti impiegati in sistemi operanti con NH

3Per quanto concerne i compressori alternativi le viscosità maggiormente impiegate sono le gradazioni ISO VG 32 – 68; per i compressori a vite le gradazioni ISO VG 46 – 68. In linea di principio la gradazione ISO VG 68 è quella più diffusa.

Oli lubrificanti per ammoniaca

Tra le varie famiglie di fluidi presenti in commercio per l'applicazione in sistemi refrigeranti operanti con NH

3, possiamo annoverare quelli del gruppo KAA (DIN 51503):•

Lubrificanti base Oli Minerali• Lubrificanti base Oli Minerali Idrotrat-tati

• Lubrificanti base Alchilbenzeni

• Lubrificanti base Idrocarburi Sintetici

• Lubrificanti base Polialfaolefine (PAO) e del gruppo KAB (DIN 51503):

• Lubrificanti base Polialchilenglicoli (PAG)

Lubrificanti base Oli Minerali

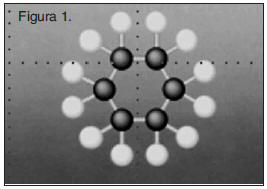

Si tratta soprattutto di idrocarburi naftenici (es. cicloalcani), di derivazione petrolifera, ottenuti attraverso processi di raffinazione che prevedono estrazione convenzionale con solvente e successiva raffinazione al fine di rimuovere le catene lunghe paraffiniche.

Lubrificanti base Oli Minerali Idrotrattati

Si tratta soprattutto di idrocarburi isoparaffinici, di derivazione petrolifera, ottenuti attraverso processi di hydrocracking che prevedono la saturazione dei legami insaturi, la desolforazione, l'isomerizzazione delle catene paraffiniche, passando da idrocarburi lineari ad idrocarburi ramificati.

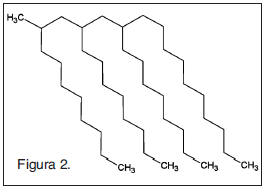

Lubrificanti base Oli Sintetici

Si tratta di lubrificanti derivanti da processi di sintesi chimica a partire da derivati del petrolio, hanno una composizione più omogenea rispetto agli oli minerali tradizionali e soprattutto non contengono impurità a base di zolfo o azoto.

Tra i vari prodotti si ricordano:

•

Alchilbenzeni• Idrocarburi Sintetici

• Polialfaolefine (PAO)

Lubrificanti per ammoniaca:

Requisiti

In generale, i lubrificanti per compressori frigoriferi operanti con ammoniaca, sia che siano formulati con i tradizionali oli minerali che di derivazione sintetica o semisintetica, devono avere i seguenti requisiti:

•

Elevata stabilità termica e chimica, scarsa tendenza alla formazione di residui carboniosi che potrebbero danneggiare il compressore ed il sistema di refrigerazione• Buona compatibilità con gli elastomeri, per evitare trafilature e perdite di olio dal compressore

• Buona lubricità, riduzione delle problematiche legate ai fenomeni di usura delle componenti in movimento

• Eccellente fluidità alle basse temperature

•

Bassa perdita per evaporazione / basso consumo di olio, riduzione dei costi di gestione e di manutenzioneStabilità degli oli lubrificanti per NH

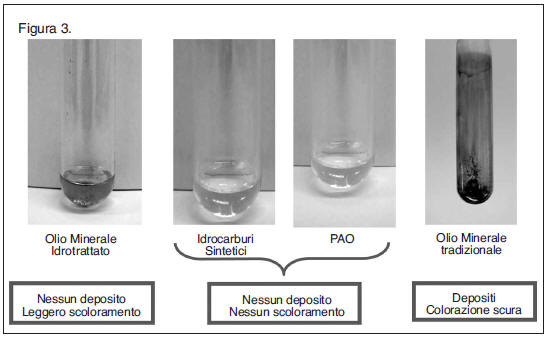

3 con l’ammoniacaTale stabilità può essere valutata attraverso un test di laboratorio secondo la norma DIN 51538, un campione di olio lubrificante è insufflato con una miscela di NH

3 / aria ad una temperatura di 120°C per un periodo di 7 giorni. Viene impiegato un catalizzatore a base di acciaio.Al termine del test vengono effettuate delle valutazioni chimico fisiche sull'olio (TBN, aspetto, etc.) e sulle lamine di acciaio usate come catalizzatori.Un incremento del valore di TBN (Total Base Number) è indice di deterioramento del lubrificante. Qui di seguito alcuni valori di TBN registrati su lubrificanti formulati con diverse tipologie di basi:

Oli Minerali (base naftenici) 0,08 mg KOH/g

Idrocarburi Sintetici 0,05 mg KOH/g

Polialfaolefine (PAO) 0,04 mg KOH/g

Oli Minerali convenzionali (ISO VG 68) 0,20 mg KOH/g

Maggiore è l'incremento del TBN,maggiore sarà la quantità di residui derivanti da invecchiamento e reazioni chimiche interne.

Stabilità degli oli lubrificanti per NH

3 con l’ammoniaca: aspetto dell’olio lubrificanteLa figura 3 evidenzia i risultati alla fine del test secondo la DIN 51538.

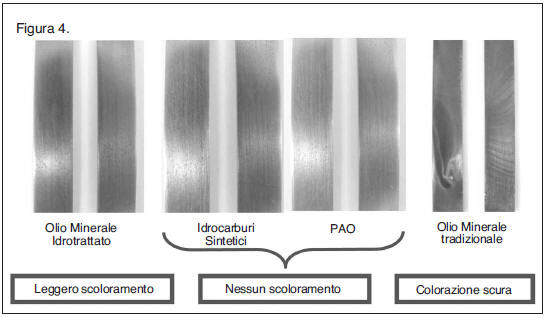

Stabilità degli oli lubrificanti per NH

3 con l’ammoniaca: aspetto lamine acciaio

La figura 4 evidenzia i risultati alla fine del test secondo la norma DIN 51538.

Gli oli minerali selezionati mostrano buoni risultati circa la stabilità chimica con l'ammoniaca. Gli oli sintetici mostrano risultati eccellenti.

Compatibilità degli oli lubrificanti per ammoniaca con gli elastomeri

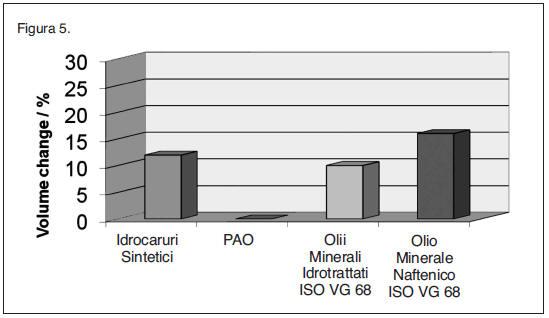

Molto importante è l'aspetto della compatibilità degli oli lubrificanti impiegati nei compressori frigoriferi nei confronti delle guarnizioni presenti e con le quali vengono a contatto. Attraverso appositi test di laboratorio dove le guarnizioni vengono immerse nell'olio da testare per 7 giorni ad una temperatura di 100 °C, si evidenzia tale compatibilità. Un moderato gonfiore delle guarnizioni, valutabile con un incremento in volume del 5-20%, garantisce una sicura tenuta dell'olio.

Per quanto riguarda i lubrificanti base PAO, la compatibilità è da verificare nei confronti di guarnizioni in CR (clorobutadiene – caoutchouk).

In figura 5 alcuni risultati sperimentali.

Solubilità dell’ammoniaca in differenti oli lubrificanti

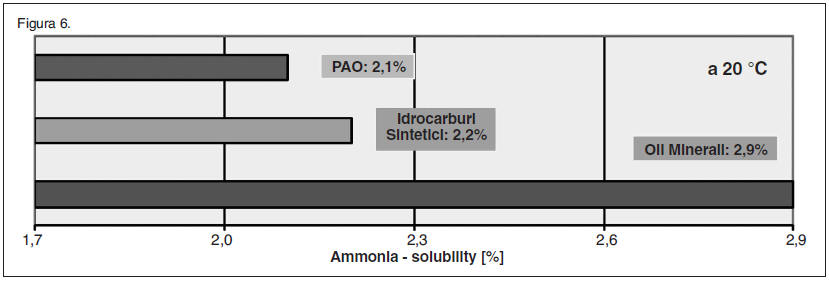

Anche la solubilità del fluido refrigerante ammoniaca nei confronti del lubrificante impiegato nel compressore ha un notevole importanza per la funzionalità del sistema.

In figura 6 esempi di solubilità olio/ammoniaca.

I lubrificanti base Idrocarburi Sintetici e base PAO mostrano valori più bassi di ammoniaca disciolta, quindi presentano un minor effetto diluizione che si traduce in una minore riduzione della viscosità dell'olio stesso.

Conseguentemente l'olio impiegato garantisce una miglior stabilità del film lubrificante sulle superfici in movimento e soggette ad usura.

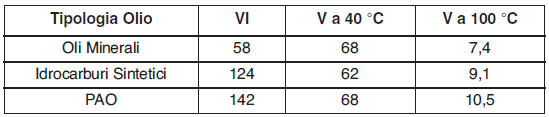

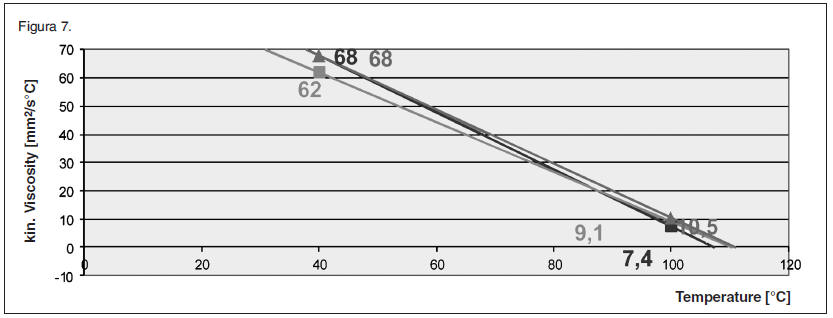

Comportamento Viscosità/Temperatura (VI)

I lubrificanti base Idrocarburi Sintetici e base PAO mostrano un elevato Indice di Viscosità (IV) naturale, questo comporta una minor riduzione della viscosità alle alte temperature con conseguente miglior protezione contro l'usura (Figura 7).

Fluidità alle basse temperature - senza refrigerante

Rispetto agli Oli minerali e gli Oli Minerali Idrotrattati, gli Idrocarburi Sintetici e i lubrificanti base PAO presentano un minor aumento della viscosità al diminuire della temperatura, questo comporta una miglior fluidità alle basse temperature (Figura 8).

Gli Idrocarburi Sintetici ed i fluidi base PAO risultano pertanto ideali per temperature di evaporazione estremamente basse (< -45°C).

Inoltre si possono impiegare scambiatori di calore con piastre di piccolo diametro senza il rischio di ostruzione dei canali da parte dell'olio.

Perdita di olio nel compressore - Presenza di olio nel sistema di refrigerazione

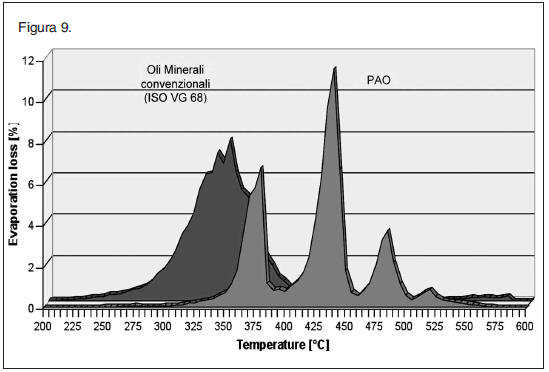

Analisi Gas-cromatografica - perdita per evaporazione: confronto tra Oli Minerali e PAO.

Olio Minerale ISO VG 68 In presenza di un elevato stress termico le componenti altamente volatili (quelle a più bassa viscosità) tendono ad evaporare ed entrano nel sistema con conseguente perdita di olio dal compressore e aumento della viscosità del fluido rimanente Oli base PAO.

In questi formulati non sono presenti componenti altamente volatili, pertanto non si ha nessuna perdita di olio nel compressore e la sua viscosità rimane stabile nel tempo anche in presenza di elevate temperature di esercizio.

Il diagramma di figura 9, mostra le % di olio evaporato in funzione delle temperature applicate. Si può notare come le basi PAO sono spostate tutte verso la destra del grafico dove si trovano le temperature più elevate.

Gli Idrocarburi Sintetici ed i fluidi base PAO, mostrano una minor perdita per evaporazione rispetto agli Oli Minerali Naftenici con conseguenti minori rabbocchi di olio nel compressore e una vita delle cariche maggiore.

Conclusioni

In generale, si può affermare che i più comuni oli lubrificanti per compressori formulai con oli base Minerali Naftenici e Minerali Idrotrattati sono idonei per applicazioni in sistemi di refrigerazione operanti con ammoniaca.

Gli oli lubrificanti base PAO o base Idrocarburi Sintetici offrono svariati benefici in confronto agli Oli Minerali e agli Oli Minerali Idrotrattati:

•

Una minor solubilità dell'NH3 ed un miglior comportamento Viscosità – Temperatura che porta a migliori proprietà lubrificanti (film d'olio più stabile sulle superfici metalliche in movimento con riduzione dei fenomeni di attrito)• Un basso valore di Pourpoints ed una miglior fluidità alle basse temperature che garantiscono basse temperature di evaporazione (< -45°C)

• Una minor perdita per evaporazione, quindi una riduzione della perdita di olio dal compressore con conseguente diminuzioni dei consumi di olio

• Una maggior stabilità chimica e termica con conseguente estensione degli intervalli di manutenzione dei filtri, dei disoleatori e dei compressori stessi che si traduce in una riduzione dei costi di manutenzione e di gestione del sistema.