CENTRO STUDI GALILEO

|

|

TORNA ALLA PAGINA INIZIALE CENTRO STUDI GALILEO |

FUNZIONAMENTO IN PARALLELO DEI COMPRESSORI SEMIERMETICI

G. Cattabriga

Introduzione

Anche se, molto frequentemente, il collegamento in parallelo di compressori può essere evitato con una buona progettazione e scelta di componenti,tale tipo di installazione è inevitabile, specialmente in caso di impianti che richiedono grandi capacità frigorifere oppure quando la rete di alimentazione elettrica non è in grado di fare fronte alle elevate correnti di avviamento di un singolo compressore.

In tutti i casi di collegamento in parallelo, è necessario dedicare particolare cura nel dimensionamento dei tubi di collegamento e nelle configurazioni delle linee frigorifere.

Precauzioni da adottare

Il rispetto di poche e basilari precauzioni è condizione indispensabile per la massima soddisfazione e sicurezza di funzionamento.

L’impianto deve essere realizzato in modo tale che le tubazioni, le relative giunzioni e i componenti favoriscano la libera circolazione del refrigerante e facilitino il ritorno dell’olio al compressore quando questo è in funzione; ostacolino, viceversa, la circolazione del refrigerante allo stato liquido e del lubrificante quando il compressore è fermo.

I principali criteri generali che stanno alla base di una buona progettazione delle linee frigorifere sono:

• per tutte le linee

- pendenza di almeno 1% nella direzione del flusso

- velocità del refrigerante tale da garantire il trascinamento del lubrificante

senza eccessive perdite di carico

• linea di compressione e di aspirazione

- sifone alla base di ogni tratto verticale con flusso ascendente

- sifone ogni 3-4 metri di dislivello nei tratti con flusso ascendente

- all’uscita dell’evaporatore, un montante (con sifone alla base) che, prima di

collegarsi al compressore, superi il colmo dell’evaporatore stesso

• linea del liquido

- controllo delle perdite di carico statiche dovute all’azione

della forza di gravità sulla massa della colonna di refrigerante liquido

Nel casi di compressori collegati in parallelo, oltre a quelle di carattere generale, è necessario adottare altre specifiche precauzioni quali:

• linee di compressione e di aspirazione con

flusso ascendente realizzate con doppio montante per garantire il ritorno

dell’olio anche in condizioni di carico ridotto

• conformare adeguatamente le linee frigorifere per permettere sia

l’assorbimento delle vibrazioni che la dilatazione e contrazione dovute alle

variazioni di temperatura

L’estensione delle linee e il moltiplicarsi di componenti di un impianto con compressori in parallelo comportano l’aumento di punti di potenziale accumulo di lubrificante; la progettazione delle linee frigorifere deve evitare che ciò accada nelle parti di impianto non in funzione.

In particolare modo i punti dell’impianto che necessitano di una particolare attenzione in progettazione sono:

• la linea e il collettore di compressione

• la linea e il collettore di aspirazione

• il circuito di separazione distribuzione dell’olio

Montaggio dei compressori

É essenziale che sia i compressori che il loro basamento vengano fissati in posizione orizzontale al fine di evitare anomale sollecitazioni e, soprattutto, garantire la corretta lubrificazione.

I compressori possono essere fissati direttamente al basamento oppure interponendo tra basamento ed ogni singolo compressore i molleggi antivibranti forniti a corredo.

Quest’ultimo tipo di montaggio richiede l’impiego di tubi antivibranti sulle singole linee di compressione.

In caso di applicazione con collettore di aspirazione che funge anche da separatore di liquido (vedi capitolo 6, pag,7), i compressori devono essere montati sul basamento in modo tale che tutti i compressori abbiano l’olio allo stesso livello; sono necessarie linee di equalizzazione delle pressioni dei carter e linee di equalizzazione dei livelli dell’olio.

La linea e il collettore di compressione

In ogni impianto frigorifero con più compressori in parallelo, è normale che ci siano contemporaneamente sia compressori fermi che compressori in funzione; potenzialmente, in tali condizioni il refrigerante gassoso tende a condensare all’interno delle teste dei compressori fermi.All’avviamento del compressore, la presenza all’interno della testa di refrigerante liquido incomprimibile, causa un notevole aumento di pressione che danneggia le guarnizioni e le parti meccaniche quali foglie valvola di aspirazione, di compressione, etc.

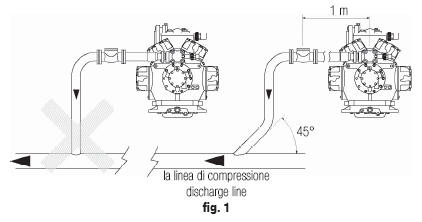

Per evitare ciò, è necessario che il collettore sia ad un livello più basso dei singoli rubinetti di compressione, con una linea di compressione diretta verso il basso (vedi fig.1) così da consentire il drenaggio del refrigerante eventualmente condensato.

Si consiglia di evitare l’innesto a T tra linea di compressione e collettore (vedi fig.1); tale tipo di collegamento è fonte potenziale di vibrazioni e di una maggiore rumorosità e, inoltre, è causa di interferenza tra il flusso del refrigerante all’interno del collettore e quello pulsante del compressore; l’innesto a Y, con una inclinazione di almeno 45° nella direzione del flusso (vedi fig.1) è la soluzione da preferire.

Il riflusso di refrigerante e lubrificante dalle linee di compressione dei compressori in funzione a quelle dei compressori fermi può essere evitato installando sulle linee individuali di compressione una valvola di non ritorno (vedi fig.1) installata a circa 1 metro di distanza dal rubinetto di compressione.

La separazione dell’olio

La quantità di olio che, trascinata dal refrigerante, fuoriesce dal compressore durante il suo funzionamento deve essere uguale a quella che, attraverso la linea di aspirazione, rifluisce al compressore; tale condizione è essenziale per una lunga ed efficiente vita operativa del compressore.

Gli impianti con compressori collegati in parallelo (per ottenere elevate capacità) sono spesso caratterizzati da un notevole sviluppo delle linee frigorifere per cui può risultare difficile il ritorno dell’olio ai compressori.

A causa di tale situazione, è indispensabile che il circuito frigorifero venga dotato di separatore d’olio, di circuito di distribuzione del lubrificante separato ai singoli compressori e dei dispositivi di controllo e stabilizzazione del livello all’interno del carter dei compressori.

Il separatore d’olio

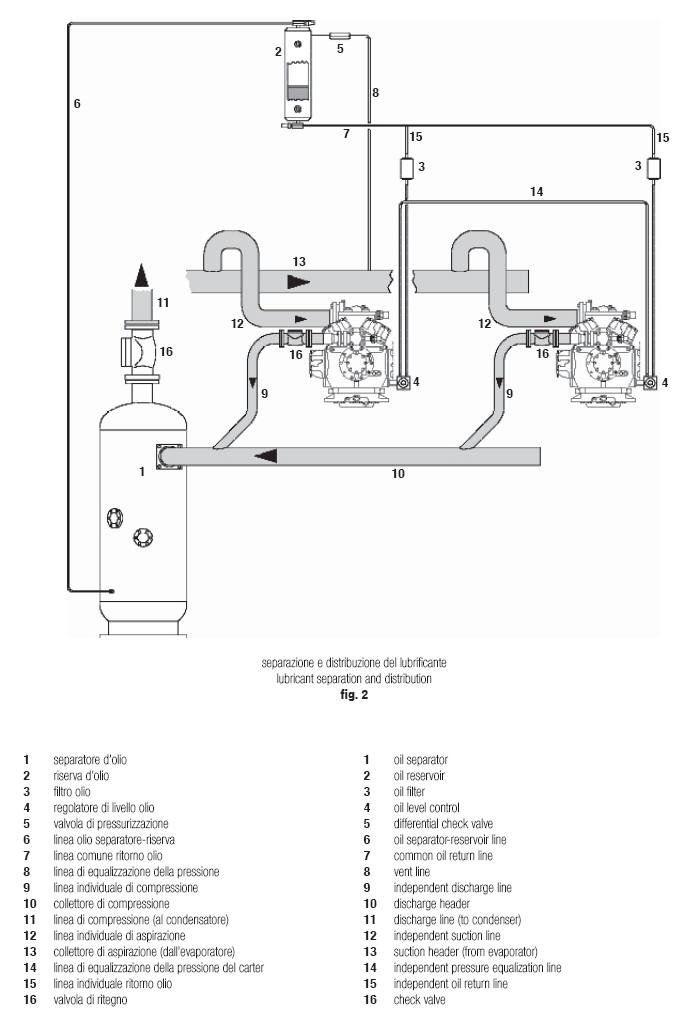

La fig. 2 illustra schematicamente un impianto frigorifero con compressori in parallelo completo di dispositivi per la separazione e il controllo del lubrificante.

La capacità del separatore deve essere tale da contenere la quantità totale di olio di tutti i compressori ad esso collegati, oltre alla eventuale carica aggiuntiva prescritta quando evaporatore e/o condensatore siano installati a notevole distanza dai compressori.

Il separatore d’olio deve essere installato sulla linea comune di compressione, in prossimità dei compressori.

Prima della installazione del separatore d’olio, è necessario introdurre al suo interno lubrificante in quantità indicata dal costruttore del separatore, dello stesso tipo di quello utilizzato per caricare il compressore.

Per evitare che durante l’arresto dei compressori si verifichi la migrazione di refrigerante liquido dal condensatore alla riserva d’olio oppure il suo eccessivo riempimento, è necessario installare una valvola di ritegno (fig.2) sulla linea di compressione, a valle del separatore.

In caso di separatore d’olio installato in luogo molto freddo si suggerisce di adottare tutte le precauzioni necessarie (isolamento termico, resistenza elettrica, etc.) ad evitare la condensazione del refrigerante al suo interno durante le fasi di arresto dei compressori.

ATTENZIONE

Ritorno dell’olio ai compressori

Una volta separato dal refrigerante, il lubrificante (che ha una pressione uguale a quella di compressione del compressore) fluisce all’interno della riserva d’olio (fig.2).

Dall’attacco di uscita olio della riserva parte la linea comune di ritorno olio che si divide in linee individuali, una per ogni compressore.

Per garantire l’assoluta purezza del lubrificante, ogni linea individuale deve essere dotata di filtro olio.

La linea individuale di ritorno olio viene collegata al carter del compressore mediante il regolatore di livello che deve essere installato seguendo le istruzioni del costruttore, una volta rimossa la spia di livello olio del compressore.

Al suo interno il regolatore di livello è dotato di una valvola a galleggiante che, in caso di insufficienza di lubrificante (basso livello) si apre permettendo il flusso di lubrificante.

Una volta ripristinato il livello ottimale, la valvola a galleggiante si chiude evitando così una eccedente e non necessaria quantità di lubrificante all’interno del carter; tale funzione risulta particolarmente utile per impedire il fluire del lubrificante dalla riserva d’olio al compressore momentaneamente fermo.

Il regolatore di livello è dotato di un attacco di equalizzazione; collegati tra loro attraverso una tubazione di equalizzazione si garantisce una uguale pressione all’interno dei regolatori anche con uno o più compressori non in funzione, evitando così una fuoriuscita di lubrificante dal carter all’arresto del compressore prima che le pressioni tra i vari carter si equalizzino attraverso il collettore di aspirazione.

Per evitare che l’alta pressione del lubrificante all’interno del separatore provochi una eccessiva ed inadeguata distribuzione dell’olio ai compressori, è necessario che la pressione all’interno della riserva d’olio sia inferiore a quella di compressione (facilitando così il flusso dal separatore alla riserva) ma nel contempo sia leggermente superiore alla pressione all’interno del carter per permettere il flusso dalla riserva ai compressori.

Per realizzare tale situazione, una tubazione di equalizzazione della pressione mette in contatto la parte alta della riserva d’olio con il collettore di aspirazione.

Una valvola di pressurizzazione permette di mantenere una differenza di pressione tra compressione (separatore d’olio) e riserva d’olio pari a circa 0,3-0,4 bar sufficiente al regolare e controllato flusso di lubrificante.

Per alcune applicazioni frigorifere con compressori in parallelo, uno o più compressori (compressore satellite) funzionano con una pressione di aspirazione più elevata rispetto agli altri.

In tale situazione è necessario che la valvola di pressurizzazione mantenga l’interno della riserva d’olio a una pressione sufficientemente più elevata della pressione carter del compressore satellite per consentire una adeguata distribuzione del lubrificante.

La linea e il collettore di aspirazione

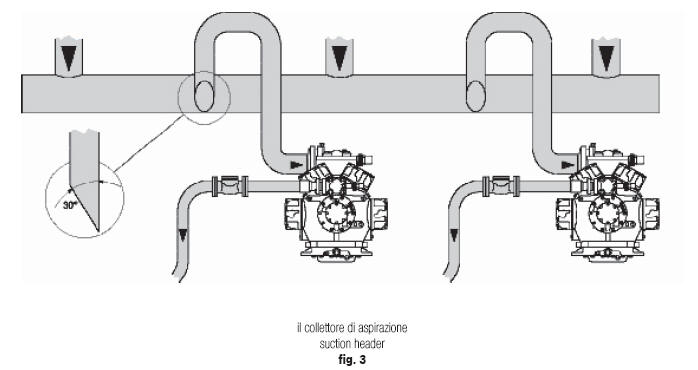

Dagli evaporatori, le linee di aspirazione devono fluire in un collettore, così da permettere l’equalizzazione delle diverse pressioni di aspirazione; dal collettore devono staccarsi le linee di aspirazione verso i singoli compressori.

É importante che i singoli circuiti di aspirazione siano tra loro simmetrici e abbiano la stessa perdita di carico; questo accorgimento è necessario per ottenere l’equalizzazione delle pressioni già all’ingresso dei compressori.

La separazione del liquido in aspirazione

Avviamenti ed arresti in sequenza dei compressori installati in parallelo secondo la fluttuazione del carico termico così come le operazioni di sbrinamento dell’evaporatore, sono causa di potenziali flussi di refrigerante liquido verso i compressori in funzione. Per proteggere i compressori dai danni che tale situazione potrebbe causare, è necessario completare la linea di aspirazione comune di un adeguato separatore di liquido a turbolenza (accumulatore di aspirazione).

Spesso il collettore di aspirazione viene realizzato in modo da fungere anche da separatore di liquido; quasi ogni applicazione frigorifera con compressori in parallelo è un progetto a sè stante e affinchè tale soluzione sia efficace, è necessario che venga sottoposta a lunghe prove alle reali condizioni operative.

Ogni installatore, sulla base di esperienze precedenti e delle caratteristiche dell’impianto ha valutato e sviluppato varie soluzioni.

A causa delle diverse perdite di carico del refrigerante gassoso nei compressori così come nella linea di aspirazione tra collettore e ingresso dei compressori le pressioni all’interno dei carter sono tra loro diverse e per quanto piccole (nell’ordine della frazione di bar) influenzano notevolmente il livello del lubrificante.

Questo tipo di realizzazione richiede l’adozione di alcune specifiche precauzioni quali:

• realizzazione di linee di equalizzazione delle

pressioni e dei livelli olio dei carter dei compressori

• compressori installati il più vicino possibile tra loro per permettere linee

di equalizzazione molto brevi; l’equalizzazione è tanto più efficace quanto più

corte sono tali linee

• provvedere al ritorno dell’olio dal collettore ai singoli compressori mediante

tubi supplementari; la dimensione e la configurazione di tali tubi deve evitare

il ritorno al compressore fermo di refrigerante liquido